开头: 在净水技术、血液透析、气体分离等领域,中空纤维膜凭借其高比表面积、低能耗和模块化设计优势,成为分离膜材料的核心载体。然而,其制备过程涉及高分子材料科学、流体力学和精密工艺控制的复杂交叉,孔径分布不均、机械强度不足、通量衰减过快等问题长期制约产业化进程。本文将深入剖析中空纤维膜制备中的技术瓶颈,并探讨具有实践价值的解决方案。

一、材料选择与相容性冲突

中空纤维膜的基材通常采用聚砜(PSF)、聚醚砜(PES)、聚丙烯(PP)等疏水性高分子,但这些材料在成膜过程中易引发相分离不完全或皮层过厚。例如,聚砜类材料虽耐化学腐蚀性强,但亲水性差会导致膜表面易吸附污染物,降低长期通量稳定性。 解决方案:

- 引入共混改性技术,将聚乙烯吡咯烷酮(PVP)或二氧化钛纳米颗粒与基材共混,通过氢键作用改善亲水性

- 采用梯度凝固浴设计,调控溶剂与非溶剂的扩散速率,实现更均匀的指状孔结构

二、纺丝工艺参数失稳

干-湿法纺丝作为主流工艺,其核心控制点包括纺丝液浓度、挤出压力、空气间隙距离、凝固浴温度等。数据显示,当纺丝液黏度超出10,000 cP时,纤维内径波动率可达±15%,直接影响后续组件的装填密度与分离效率。 关键突破方向:

- 智能化温控系统:在凝固浴中集成PID温度控制器,将温差控制在±0.5℃以内

- 动态压力补偿装置:通过伺服电机实时调节计量泵转速,补偿溶液黏度变化带来的压力波动

三、非对称结构调控难题

理想的中空纤维膜应具备*致密分离层+多孔支撑层*的非对称结构,但实际生产中常出现双层界面模糊或指状孔贯穿现象。研究发现,当纺丝液中的溶剂(如DMAc)与非溶剂(水)的混溶速率超过临界值时,会导致相转化过程失控。 创新工艺实践:

- 采用双通道喷丝头设计,在芯液中添加PEG600作为致孔剂,实现皮层厚度从5μm精确减薄至1.2μm

- 开发蒸汽预凝固技术,在纤维进入凝固浴前施加30秒饱和蒸汽处理,使外层预凝胶化

四、孔隙率与机械强度的博弈

提高孔隙率可增强膜通量,但会牺牲机械性能。实验室测试表明,当孔隙率从60%提升至80%时,拉伸强度从12MPa骤降至4MPa。这种矛盾在高压应用场景(如反渗透)中尤为突出。 平衡策略:

- 引入纳米纤维增强技术,将0.5wt%碳纳米管掺杂至纺丝液中,使断裂伸长率提升40%

- 优化热致相分离(TIPS)工艺,通过精确控制冷却梯度形成互锁网络结构

五、长期运行中的污染陷阱

膜污染导致的通量衰减可达初始值的70%,特别是蛋白质、胶体等污染物易在膜表面形成不可逆污堵。传统化学清洗会加速膜材料老化,形成恶性循环。 抗污染技术进展:

- 表面接枝改性:利用等离子体处理在膜表面接枝两性离子聚合物,使接触角从110°降至35°

- 仿生结构设计:模仿荷叶表面微纳结构,通过静电纺丝构建分级粗糙度表面(Ra=0.8μm)

六、规模化生产的成本困局

目前中空纤维膜的生产成本中,设备折旧占比达32%,原材料占45%。特别是医用级聚醚砜价格高达$150/kg,严重制约产品竞争力。 降本增效路径:

- 开发溶剂回收系统,将DMF回收率从65%提升至92%,降低原料消耗

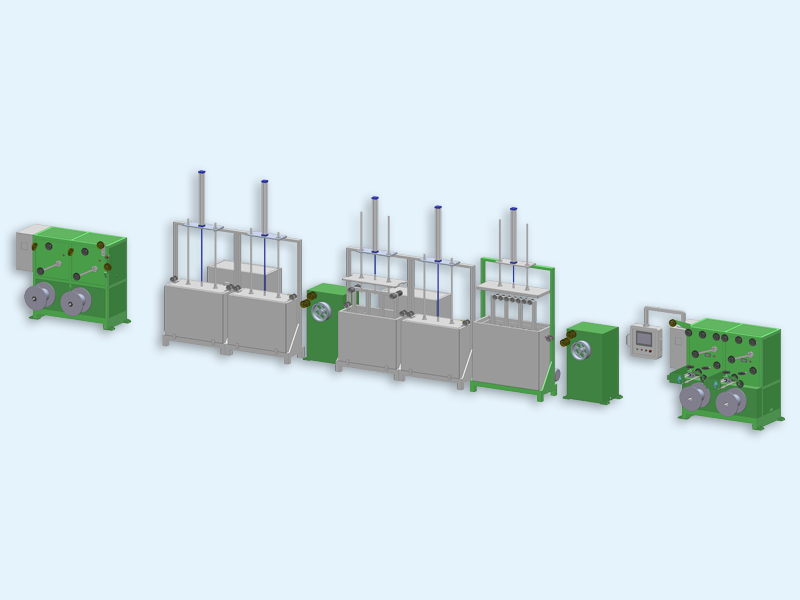

- 推行模块化生产线,通过标准化纺丝单元组合实现产能弹性调整