开头: 在污水处理、医疗透析、气体分离等领域,中空纤维膜凭借其高比表面积、低能耗和高效分离性能,成为膜技术领域的核心材料。然而,这一“微观过滤器”的制造过程却充满技术挑战。本文通过图文结合的方式,深度拆解中空纤维膜的加工流程,揭示其从原料到成品的核心工艺,并探讨流程可视化对技术优化的意义。

一、中空纤维膜加工的核心流程

1. 原材料选择与预处理

中空纤维膜的性能直接受原材料影响。常见的基材包括*聚砜(PSF)、聚醚砜(PES)、聚偏氟乙烯(PVDF)*等聚合物。这些材料需经过*真空干燥*去除水分,并与其他添加剂(如致孔剂、增塑剂)按比例混合。例如,PVDF常与*聚乙烯吡咯烷酮(PVP)*共混,以提升成膜后的孔隙率。 关键点:原材料的纯度、混合均匀度直接影响后续纺丝工艺的稳定性。

2. 纺丝工艺:从液态到纤维形态

纺丝是中空纤维膜成型的核心环节,主要分为*湿法纺丝、干喷湿法纺丝、熔融纺丝*三种工艺。以湿法纺丝为例:

步骤1:将聚合物溶液通过环形喷丝头挤出,形成中空结构的液态纤维;

步骤2:纤维进入凝固浴(如水或乙醇),溶剂与非溶剂交换,发生相分离,形成多孔结构;

步骤3:通过牵伸辊调整纤维直径与壁厚,控制最终膜孔径(通常为0.01~1μm)。 技术难点:喷丝头设计需精确控制内外径比例,避免纤维塌陷或孔径不均。

3. 后处理工艺:强化性能的关键

初生纤维需经过多道后处理以提升性能:

水洗:去除残留溶剂与添加剂;

热处理:通过*热致相分离法*调整孔结构,增强机械强度;

表面改性:采用*等离子处理*或化学接枝,赋予膜抗污染、亲水/疏水特性。 实验数据:经过*热处理*的PVDF膜,其拉伸强度可提升30%~50%。

二、加工流程中的可视化技术

1. 流程示意图的作用

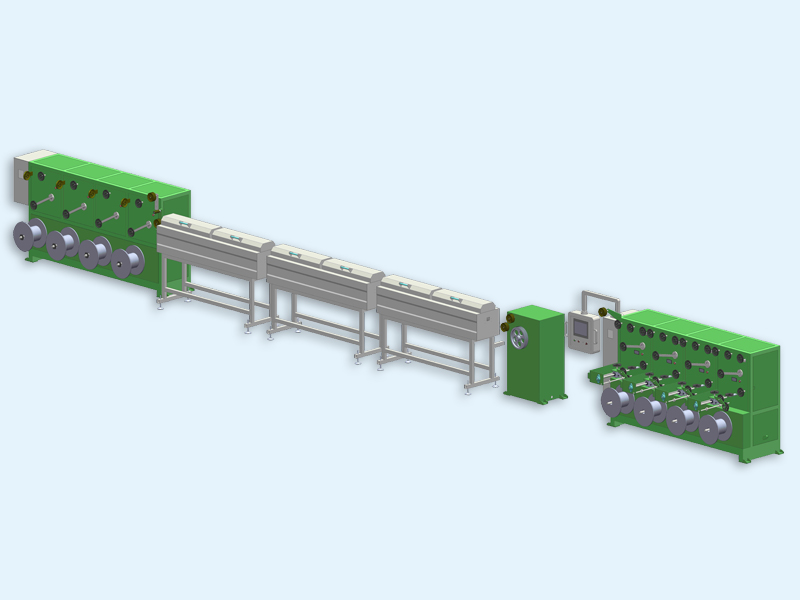

一张清晰的中空纤维膜加工流程图(如图1)可直观展示各工序的衔接关系。例如:

原料混合→纺丝成型→凝固浴→后处理的线性流程;

关键参数(温度、牵伸速度、凝固浴浓度)的标注位置。 优势:帮助技术人员快速定位工艺瓶颈,优化生产参数。

2. 显微成像技术的应用

通过*扫描电镜(SEM)*拍摄的纤维截面图(如图2),可清晰观察到:

膜壁的非对称结构(致密表层与多孔支撑层);

孔洞分布均匀性,验证纺丝工艺的稳定性。 案例:某企业通过SEM发现凝固浴温度波动导致孔径不均,调整后产品合格率提升22%。

3. 动态模拟与数字化监控

现代工厂采用*计算流体力学(CFD)*模拟纺丝过程中的流体行为,预测纤维形变与相分离过程。结合*物联网传感器*实时采集数据(如纺丝液粘度、牵伸张力),实现工艺参数的动态优化。

三、加工流程中的常见问题与解决方案

1. 纤维断裂或变形

成因:牵伸速度过快、喷丝头堵塞;

对策:采用超声波清洗喷丝头,优化牵伸辊转速梯度。

2. 膜孔结构不均匀

成因:凝固浴浓度波动、溶剂挥发速度不稳定;

对策:安装在线浓度监测仪,采用封闭式凝固浴槽。

3. 亲水性不足

成因:PVDF等疏水材料未充分改性;

对策:在纺丝液中添加两亲性共聚物,或进行紫外接枝处理。

四、加工流程图片的分类与价值

在实际应用中,中空纤维膜加工流程图片可分为三类:

- 结构示意图:展示纤维横截面、膜孔分布等微观特征;

- 工艺流程图:分解纺丝、后处理等工序步骤;

- 应用场景图:如膜组件装配、污水处理厂实景。 行业价值:

- 技术培训:帮助新员工快速理解复杂工艺;

- 客户沟通:通过可视化资料增强产品可信度;

- 研发参考:对比不同工艺的显微图像,加速新材料开发。