“一根直径不足1毫米的中空纤维膜,如何支撑起千亿级水处理市场?” 随着全球水资源短缺问题加剧,这种内部中空、表面布满纳米级孔隙的高分子材料,正成为海水淡化、血液透析、工业分离等领域的“隐形冠军”。其“以柔克刚”的过滤特性,源于生产过程中对材料科学、流体力学与精密工艺的极致融合。

一、原料选择与预处理:性能的基因密码

中空纤维膜的核心原料通常为聚偏氟乙烯(PVDF)、聚砜(PSF)或聚醚砜(PES),这些高分子材料在耐化学性、机械强度与成孔能力上各具优势。以PVDF为例,其结晶度需控制在40%-60%区间——结晶度过高会导致膜脆化,过低则影响分离精度。 原料预处理阶段需完成两大关键任务:

真空干燥:去除聚合物颗粒吸附的水分(含水量需<0.02%),防止纺丝过程中产生气泡缺陷

粒径筛选:通过气流分级技术将原料粒径控制在80-120μm,确保后续溶解均匀性

二、纺丝液配制:微观结构的定向设计

将预处理后的聚合物与溶剂(如NMP、DMAC)、非溶剂(水或醇类)按黄金比例7:2:1混合,在60℃恒温下持续搅拌12小时,形成具有特定黏弹性的均相溶液。此时加入纳米二氧化硅或碳纳米管作为致孔剂,可定向调控膜壁内的微孔结构——实验数据显示,添加1.5wt%的纳米粒子可使纯水通量提升37%。 关键控制点:

溶液黏度需稳定在8000-12000cP(厘泊)

脱泡处理真空度保持-0.095MPa以上

三、干湿法纺丝成型:毫厘之间的精准控制

采用双环隙喷丝头设计,芯液(通常为水/甘油混合液)从内层通道注入,纺丝液从外层环形间隙挤出。当两者在空气中发生表面挥发(干纺)后,迅速进入凝固浴完成相转化(湿纺)。这一过程需精确控制:

空气段停留时间:2-5秒(时间过短导致皮层过薄,过长引起孔结构坍塌)

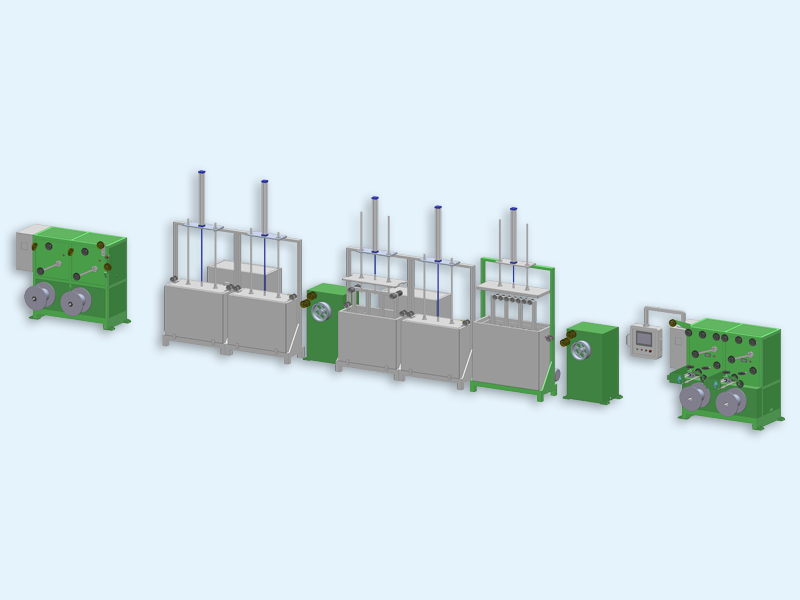

凝固浴温度:25±0.5℃(温度波动超过1℃将导致孔径分布偏差15%以上) (注:此处可替换为实际生产流程图)

四、后处理工艺:性能的二次飞跃

初生纤维需经过三级梯度洗脱,逐步置换残留溶剂。随后在张力控制下进行热定型处理(温度120-150℃,时间20-30分钟),使分子链段重排取向。最新研究表明,采用微波辅助热处理可使拉伸强度提升22%,同时将能耗降低40%。 功能化改性阶段常采用:

表面接枝:通过等离子体处理接枝亲水基团(如PEG),使接触角从110°降至30°

共混改性:添加抗菌剂(如银纳米颗粒)或抗污染材料(两性离子聚合物)

五、质量检测:从微观到宏观的全维度把控

每批次产品需通过三层次检测体系:

结构分析:SEM观测表面孔径(0.01-0.1μm)、断面海绵层/指状孔比例

性能测试:在0.1MPa压力下测量纯水通量(≥300L/m²·h)与牛血清蛋白截留率(>90%)

耐久验证:模拟实际工况进行5000次压力脉冲循环测试(压差波动<5%) 全球领先企业已引入机器视觉在线监测系统,可实时捕捉纤维外径波动(控制精度±5μm),配合大数据分析预测喷丝头寿命,将产品不良率从1.2%降至0.3%以下。

六、工艺创新趋势:绿色化与智能化突围

当前技术前沿聚焦于:

- 溶剂回收系统:采用分子筛-精馏联用技术,使NMP回收率突破99.5%

- 数字孪生模型:通过CFD仿真优化纺丝流道设计,减少30%的工艺调试周期

- 生物基材料应用:探索纤维素/壳聚糖复合膜的生产工艺,碳排放较传统PVDF降低60% 从实验室到产业化,中空纤维膜生产始终在精密控制与成本效益之间寻找平衡点。正如某国际膜协会报告指出:“未来五年,模块化生产线与AI过程控制系统的结合,或将重构整个行业的技术版图。”