在当今水资源短缺、工业分离需求激增的背景下,中空纤维膜技术凭借其高效、节能、可规模化生产的优势,成为水处理、生物医药、化工分离等领域的“明星材料”。这种形似发丝却内藏精密孔道的中空结构,究竟是如何从原料一步步转化为功能强大的分离介质?本文将深入拆解中空纤维膜的制造全流程,揭示其工艺背后的科学逻辑与技术突破。

一、中空纤维膜工艺的核心逻辑

中空纤维膜的本质是一种具有不对称多孔结构的聚合物材料,其内壁致密层负责分子级筛选,外壁疏松层则提供机械支撑。工艺流程设计需同时满足三个关键目标:孔径精准控制、结构稳定性强化以及生产效率优化。整个生产链可分为四个阶段:原料筛选与预处理→纺丝液配制→纺丝成型→后处理工艺,每个环节均直接影响最终产品的分离性能。

二、原料选择:性能的起点

原料的化学特性直接决定膜的分离效率与耐久性。目前主流材料包括:

- 聚偏氟乙烯(PVDF):耐化学腐蚀性强,适用于强酸强碱环境

- 聚砜(PSF):机械强度高,多用于血液透析膜

- 聚醚砜(PES):热稳定性优异,适合高温过滤场景 例如,某知名水处理企业通过引入改性PVDF材料,将膜组件的使用寿命从3年延长至5年以上。 原料预处理阶段需重点关注分子量分布控制与杂质去除。采用超声波分散技术可有效打破聚合物团聚,提升后续纺丝液的均匀性。

三、纺丝液配制:微观结构的奠基

将聚合物溶解于特定溶剂(如NMP、DMAC)形成均质纺丝液,这个过程需要精确控制三个参数:

- 固含量(15-25%):过高导致纺丝困难,过低则影响膜强度

- 添加剂配比:PEG、LiCl等造孔剂可调节孔径分布

- 温度控制(60-80℃):确保溶液流变特性稳定 实验数据显示,添加2%PEG-400的纺丝液,可让膜通量提升30%而不影响截留率。

四、纺丝成型:结构定型的艺术

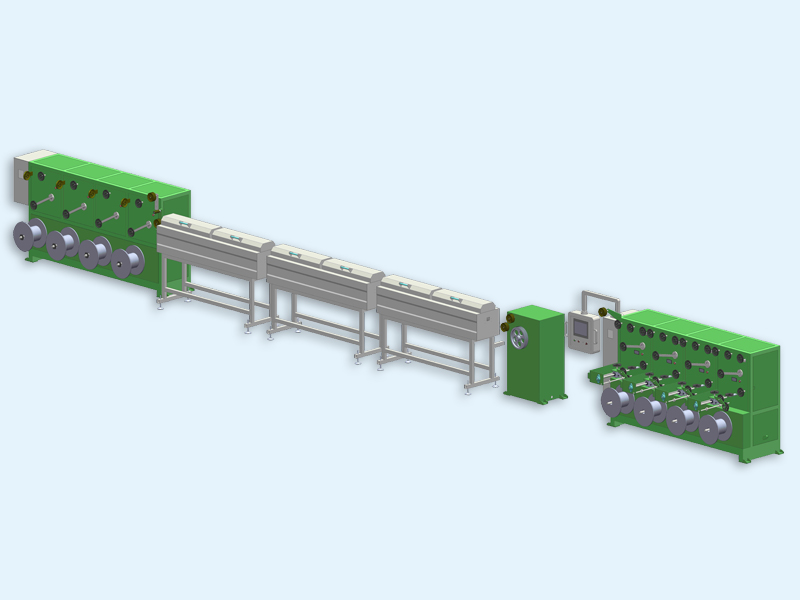

干湿法纺丝是目前最主流的成型工艺,其核心步骤包括:

- 喷丝板设计:精密微孔(0.3-0.8mm)控制纤维内外径

- 空气间隙调控(5-20cm):通过溶剂挥发诱导相分离

- 凝固浴选择:水/溶剂混合体系决定孔结构形态 某研究院通过优化空气间隙参数,成功制备出壁厚仅50μm、爆破强度达0.8MPa的超薄纤维膜。

五、后处理工艺:性能的再升级

纺丝成型后的初生膜需经过关键改性处理:

- 热致相分离:精确控温诱导二次成孔,提升孔隙率

- 表面接枝改性:引入亲水基团(如PEGMA)改善抗污染性

- 交联处理:紫外线或化学交联增强结构稳定性 采用等离子体处理技术,可使膜表面接触角从120°降至30°,显著提高水通量恢复率。

六、工艺参数的全流程控制

实现量产需建立多维度的监控体系:

| 控制节点 | 关键参数 | 影响维度 |

|---|---|---|

| 纺丝液 | 粘度(200-500cP) | 纤维成型均匀性 |

| 凝固浴 | 温度(25-40℃) | 孔结构对称性 |

| 牵伸工序 | 牵伸比(1.5-3倍) | 纤维机械强度 |

七、技术突破与产业应用

新一代工艺正在向两个方向突破:

- 绿色工艺:开发水性溶剂体系替代传统有毒溶剂

- 智能化生产:引入机器视觉实时监测纤维直径波动 在海水淡化领域,采用中空纤维膜的反渗透组件已实现99.7%脱盐率;在人工肝支持系统中,其精确的截留分子量(6-8万Da)可高效清除毒素。

通过持续优化纺丝工艺参数、开发新型膜材料,中空纤维膜正从实验室走向更广阔的工业场景。其工艺流程的每个细节改进,都在推动着分离技术向更高效率、更低能耗的方向演进。