开头: 在现代工业与环保领域,聚丙烯中空纤维膜凭借其优异的化学稳定性、高孔隙率和低成本特性,成为水处理、气体分离、生物医药等领域的关键材料。其独特的“中空”结构设计,不仅实现了高效分离,还显著提升了单位体积的过滤效率。然而,这种精密材料的制备过程涉及多项核心技术——从原料选择到纺丝工艺优化,每一步都直接影响最终性能。本文将深入拆解其制备流程,揭秘这一“微观通道”背后的科学逻辑。

一、原料选择与预处理:构建稳定性能的基石

聚丙烯(PP)作为制备中空纤维膜的核心原料,其分子量分布与等规度直接决定成膜后的机械强度与热稳定性。工业级制备通常选用等规度>95%的聚丙烯颗粒,通过双螺杆挤出机熔融塑化,温度需严格控制在180-220℃之间,以避免高温降解导致的分子链断裂。 预处理环节中,需向熔融体系中添加成孔剂(如邻苯二甲酸二丁酯)和抗氧化剂(如受阻酚类化合物)。前者通过后续萃取形成微孔结构,后者则抑制加工过程中的氧化反应。实验数据显示,成孔剂占比10%-15%时,膜孔隙率可达60%-75%,同时保持拉伸强度>20MPa。

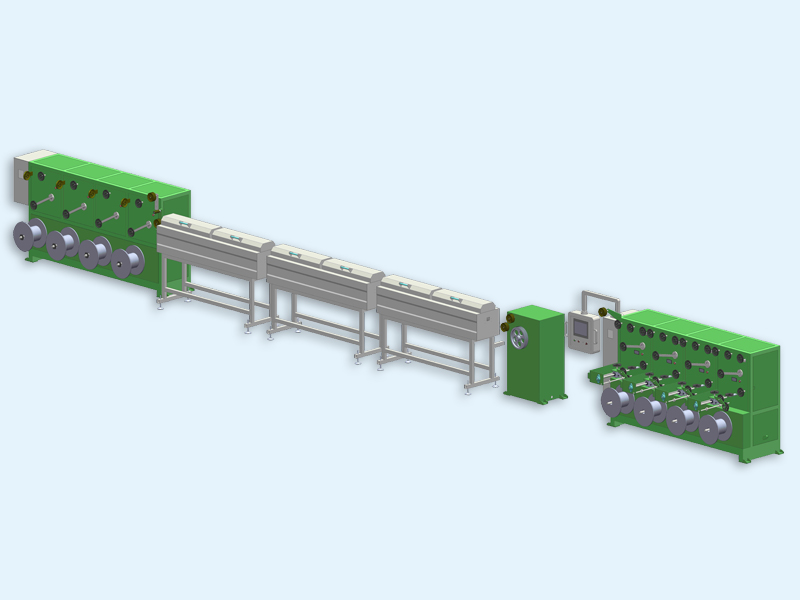

二、熔融纺丝-拉伸法:工业化生产的核心工艺

目前主流的熔融纺丝-拉伸法(Melt Spinning-Stretching)包含三个关键阶段:

- 纺丝成型 熔融聚丙烯通过环形喷丝板挤出,形成中空纤维雏形。此时,内外凝固浴的温差控制成为关键——内层采用低温水(5-10℃)快速冷却定型,外层接触空气自然冷却,通过差异固化速率形成非对称孔结构。

- 双向拉伸 初生纤维在80-100℃下进行纵向热拉伸(拉伸比3:1至5:1),同步施加横向吹胀气压(0.2-0.5MPa),使分子链沿双轴方向取向排列。这一过程将纤维直径从2mm缩小至0.5-1mm,同时微孔尺寸从微米级细化至0.01-0.1μm。

- 后处理强化 通过热定型(120℃±5℃)锁定孔结构,再经乙醇或超临界CO₂萃取去除残留成孔剂。研究表明,采用超临界流体技术可使孔隙分布均匀性提升30%,通量增加15%-20%。

三、热致相分离法:高精度微孔调控的突破

对于要求更高分离精度的应用场景(如血液透析膜),热致相分离法(TIPS)逐渐成为研究热点。其核心是通过高温溶解聚丙烯与稀释剂(如石蜡油),再通过程序降温诱导相分离。 技术优势体现在:

- 孔径可控范围更窄(0.05-0.5μm),适用于病毒级过滤;

- 孔隙连通性提升,突破传统纺丝法的“盲孔”缺陷;

- 可制备超薄壁厚(10-30μm)纤维,显著降低跨膜压差。 中科院某团队2022年的研究表明,采用TIPS法制备的聚丙烯中空纤维膜,对20nm颗粒的截留率可达99.7%,同时保持水通量>500L/(m²·h·bar)。

四、工艺优化与创新方向

- 共混改性技术 引入纳米二氧化硅或石墨烯(添加量0.5%-2%),可提升膜抗污染性。测试表明,改性后的膜在污水处理中连续运行120小时,通量衰减率从40%降至15%。

- 绿色溶剂替代 传统工艺中邻苯二甲酸酯类成孔剂存在环境风险,近年开发的柠檬酸酯/聚乙二醇复配体系,在保证成孔效率的同时,生物降解率提升至90%以上。

- 智能制造升级 基于机器视觉的在线监测系统,可实时反馈纤维直径波动(精度±2μm),结合PID算法动态调整挤出压力与牵伸速度,将产品合格率从85%提升至98%。

五、应用场景与性能验证

- 水处理领域:市政污水MBR工艺中,聚丙烯中空纤维膜组件通量稳定在15-25LMH,COD去除率>95%;

- 医疗领域:血液透析膜经γ射线灭菌后,溶质清除率(Kt/V值)达1.3-1.5,符合ISO 8637标准;

- 新能源领域:作为锂离子电池隔膜时,闭孔温度135℃、破膜温度>160℃,显著提升电池安全性。

当前研究趋势显示,通过3D打印技术实现纤维内壁仿生结构设计,或将成为下一代高通量膜的核心突破点。而原料回收体系的完善(如化学解聚再生PP),将进一步推动该技术的可持续发展。