在当今科技飞速发展的时代,中空纤维作为一种高性能材料,已经在多个领域展现出其独特的优势。无论是医疗设备、水处理技术,还是空气净化系统,中空纤维的应用无处不在。然而,这些广泛的应用背后,离不开中空纤维生产工艺的不断创新与优化。本文将深入探讨中空纤维的生产工艺,揭示其背后的科技奥秘与应用前景。

中空纤维的基本概念

中空纤维,顾名思义,是一种内部呈空腔结构的纤维材料。这种独特的设计不仅赋予了中空纤维优异的机械性能,还使其具备了高效的物质传输能力。中空纤维通常由聚合物材料制成,如聚丙烯、聚砜、聚醚砜等,这些材料不仅具有良好的化学稳定性,还能够通过精密的生产工艺实现复杂的结构设计。

中空纤维生产工艺的关键步骤

1. 材料选择与预处理

中空纤维的生产首先从材料的选择开始。不同的应用场景对材料的性能要求各异,因此,选择合适的聚合物材料是生产成功的第一步。聚醚砜因其优异的耐热性和化学稳定性,常用于医疗设备中的中空纤维膜;而聚丙烯则因其低廉的价格和良好的加工性能,广泛应用于水处理领域。 在材料选择后,还需要对聚合物进行预处理。这包括干燥、熔融等步骤,以确保材料在生产过程中能够均匀流动,避免气泡和杂质的产生。

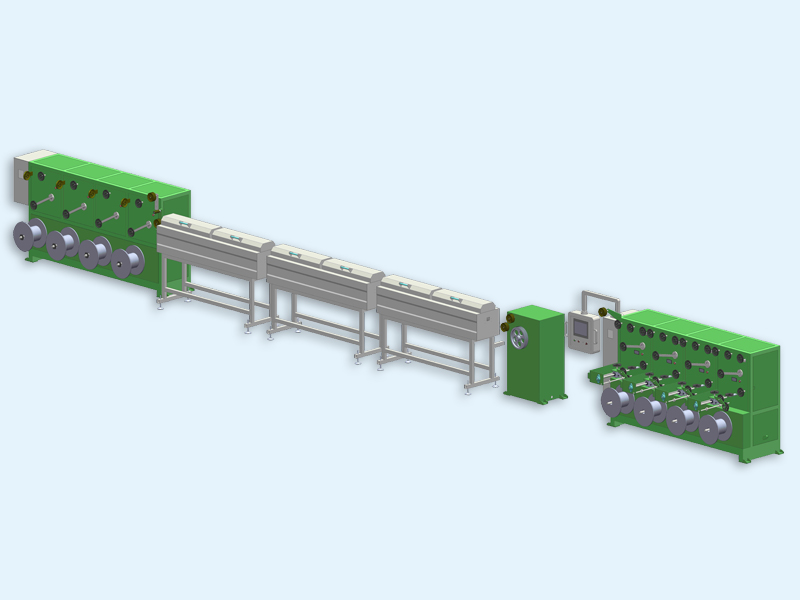

2. 纺丝工艺

纺丝是中空纤维生产的核心步骤。熔融纺丝和溶液纺丝是两种常见的纺丝方法。熔融纺丝适用于热塑性聚合物,通过将聚合物加热至熔融状态,再通过喷丝板挤出形成纤维。溶液纺丝则适用于热固性聚合物,将聚合物溶解在溶剂中,通过喷丝板挤出后,溶剂蒸发或凝固形成纤维。 在纺丝过程中,喷丝板的设计至关重要。喷丝板的孔径和形状直接决定了中空纤维的直径和空腔结构。通过精确控制喷丝板的参数,可以生产出具有不同孔径和壁厚的中空纤维,以满足不同应用的需求。

3. 纤维拉伸与定型

纺丝后的纤维需要进行拉伸和定型处理,以提高其机械性能和稳定性。拉伸工艺通过将纤维在高温下拉伸,使其分子链沿纤维轴向排列,从而提高纤维的强度和模量。定型工艺则通过热处理或化学处理,使纤维的结构更加稳定,防止其在后续使用过程中发生变形或收缩。

4. 后处理与功能化

为了进一步提升中空纤维的性能,通常还需要进行后处理和功能化。后处理包括清洗、干燥、切割等步骤,以确保纤维的表面清洁和尺寸精确。功能化则通过在纤维表面引入特定的化学基团或涂层,赋予其特定的功能,如抗菌、抗污染、选择性分离等。

中空纤维生产工艺的创新与挑战

随着科技的进步,中空纤维生产工艺也在不断创新发展。纳米技术的引入,使得中空纤维的孔径可以进一步缩小,从而实现更高效的分离和过滤。3D打印技术的应用,则为中空纤维的复杂结构设计提供了新的可能性。 中空纤维生产也面临着一些挑战。材料成本、生产工艺的复杂性以及环境友好性是当前需要解决的主要问题。如何在保证性能的同时降低成本,如何简化生产工艺以提高效率,如何减少生产过程中的环境污染,都是未来中空纤维生产需要重点关注的领域。

中空纤维的广泛应用

中空纤维的优异性能使其在多个领域得到了广泛应用。在医疗领域,中空纤维膜被用于人工肾、人工肺等医疗设备中,通过其高效的物质传输能力,实现血液的净化和氧合。在水处理领域,中空纤维膜被用于海水淡化、污水处理等环节,通过其精密的过滤性能,实现水资源的净化与回收。在空气净化领域,中空纤维膜被用于气体分离和过滤,通过其高效的选择性分离能力,实现空气的净化和有害气体的去除。

未来展望

随着科技的不断进步,中空纤维生产工艺将继续朝着更高效、更环保、更智能的方向发展。智能化生产线的引入,将实现生产过程的自动化和精确控制,提高生产效率和产品质量。绿色生产工艺的研发,将减少生产过程中的能源消耗和环境污染,推动中空纤维生产的可持续发展。多功能化设计的创新,将赋予中空纤维更多样化的应用场景,拓展其市场前景。