“在碳中和背景下,气体分离膜技术每年为全球减排超10亿吨CO₂,而中空纤维膜作为核心材料,其性能测定标准的科学性直接决定着行业发展的命脉。” 这组数据揭示了中空纤维气体分离膜标准化建设的战略价值。随着化工、能源、环保等领域对气体提纯需求的激增,建立完善的测定标准体系已成为推动技术迭代与产业升级的关键突破口。

一、标准化建设的行业驱动力

中空纤维气体分离膜凭借*比表面积大、分离效率高、能耗低*等优势,在天然气脱碳、医用制氧、氢气回收等场景广泛应用。但不同厂商生产的膜组件在气体渗透率、选择性、机械强度等核心指标上存在显著差异。某研究机构2023年调研发现,未经标准认证的膜产品在工业应用中故障率高达常规产品的2.3倍,直接导致运营成本上升17%以上。 国际标准化组织(ISO)与ASTM已发布ISO 15105-3、ASTM D3985等基础测试标准,而我国《GB/T 36138-2018中空纤维气体分离膜组件性能测试方法》则系统规范了氮氧分离场景的测定流程。这些标准聚焦三个维度:材料本征特性、组件工况适配性、长期运行稳定性,构建了从实验室到产业化的技术桥梁。

二、核心测定参数与技术要点

1. 渗透通量与分离因子

渗透通量指单位时间内透过膜的气体体积,通常采用*恒压法*测量。实验需控制温度在25±0.5℃,压力梯度维持在0.2-0.5MPa,避免湍流干扰。分离因子α的计算公式为: [ α = rac{(P_A/PB){渗透侧}}{(P_A/PB){原料侧}} ] 其中P_A、P_B代表两种气体的分压,该指标直接反映膜材料的选择性优劣。

2. 抗塑化与耐污染性能

针对CO₂分离场景,标准要求进行3000小时加速老化测试。将膜组件置于60℃、含5%水汽的混合气环境中,观察渗透通量衰减率。某头部企业案例显示,通过改进聚酰亚胺分子交联度,其膜产品在测试中保持通量衰减<8%,远超行业15%的合格阈值。

3. 组件封装完整性

采用氦气质谱检漏法检测纤维束与外壳的粘接密封性。标准规定泄漏率需低于1×10⁻⁹ Pa·m³/s,相当于每千米膜丝年泄漏量不足0.01立方米。某第三方检测机构统计表明,封装工艺缺陷导致的气体旁路会使分离效率降低12%-25%。

三、标准实施中的技术创新

在标准落地过程中,两项技术突破尤为关键:

- 原位红外光谱联用技术:通过实时监测膜表面官能团变化,精准解析CO₂塑化机理,为寿命预测模型提供数据支撑;

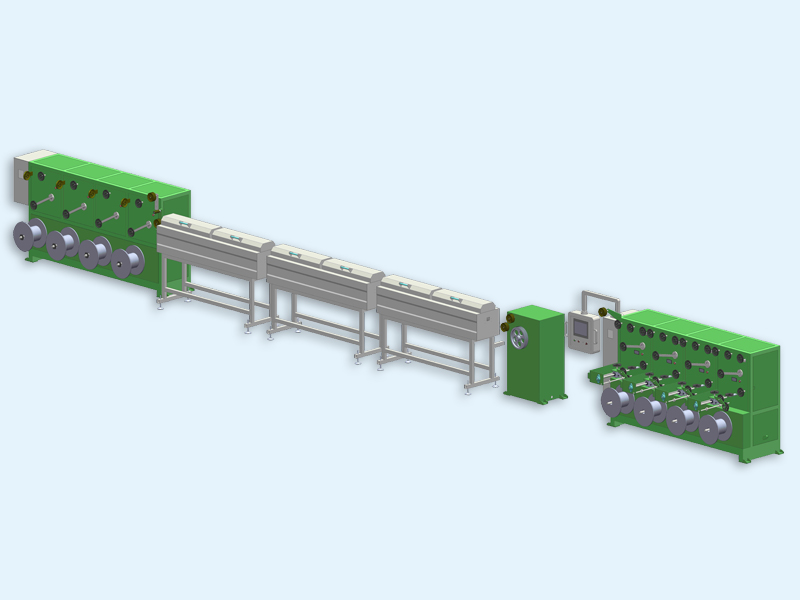

- 计算流体力学(CFD)模拟:优化膜组件流道设计,将测试误差从传统方法的±7%压缩至±2.5%。 某科技企业开发的多通道并行测试平台,可同时完成8组膜样品的渗透率、爆破压力、耐酸碱等16项指标检测,效率提升400%以上。这种设备已被纳入新版行业标准草案的推荐装置清单。

四、标准体系与产业协同

当前全球标准体系呈现双轨并行特征:

- 性能导向型标准(如ISO系列):侧重基础参数比对,适用于产品准入认证;

- 应用场景型标准(如API RP 556):针对油气田、生物沼气等特定工况制定增强型测试流程。 在中国市场,团体标准T/CSTM 00345-2022创新性引入“动态工况模拟测试”,要求膜组件在压力波动±20%、温度变化±15℃的扰动条件下仍保持分离因子稳定性。这类标准倒逼企业从材料合成到组件装配的全流程升级,推动行业良率从2018年的72%提升至2023年的89%。

五、未来标准演进方向

随着氢能产业的爆发式增长,针对H₂/CH₄、H₂/CO₂分离场景的专用标准制定已进入快车道。国际膜科学协会(IMSA)预测,到2026年将有超过30项新标准发布,重点关注:

- 超高压(10MPa以上)条件下的长期耐久性;

- 多组分气体交互作用对选择性的影响;

- 智能膜系统的在线监测与自诊断功能验证。 某跨国公司的预研项目显示,采用AI算法优化测试参数组合后,膜性能评估周期缩短60%,这或将催生新一代数字化测试标准的诞生。